Шаг 6: сопряжённые детали подшипника

монтаж и демонтаж

В процессе выбора подшипников для различных сфер применения необходимо удостовериться, что выбранная модель будет соответствовать всем эксплуатационным характеристикам при минимальных затратах.

Прочность и надежность изделия играет значимую роль, поскольку информации об условиях, в которых происходила сборка детали, ее эксплуатация и техническое обслуживание, может быть недостаточно. Помимо этого, данные условия могут ежегодно меняться.

Для реализации грузоподъемности подшипника его внутреннее и внешнее кольцо должны контактировать с посадочными поверхностями по всей ширине и окружности дорожек качения. Посадочные места на валах и корпусах должны изготавливаться с необходимыми размерными допусками, а на поверхности не должно быть канавок и отверстий.

Для проектирования сопряженных деталей подшипника необходимо учесть ряд требований:

- Выбор варианта посадки детали.

- Определение допусков минимальной и максимальной величины зазора подшипника или его преднатяга.

- Определение допусков посадочных мест изделия.

- Фиксация колец детали по оси.

Допуск и посадка ISO

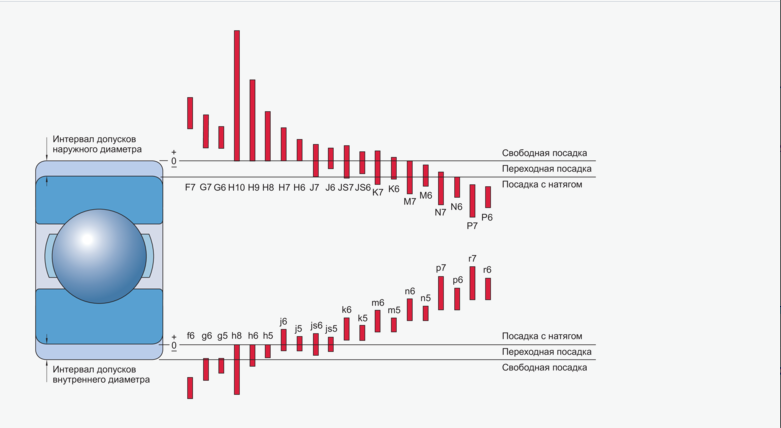

Посадку изделия для валов и отверстий указывают со стандартными допусками ISO 286-2. Так как большинство подшипников производят с допусками, то посадку определяют по классу допуска для посадочного места. На рисунке представлено расположение и интервал допуска для распространенных классов допусков.

Схема действительна для подшипников, относящихся к нормальным классам точности и среднегабаритным моделям. Класс допуска для посадочных мест детали следует выбирать исходя из размера подшипника в каждом отдельном случае.